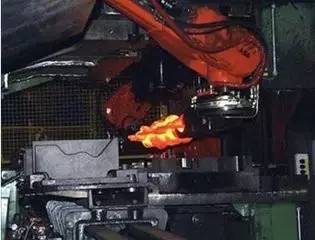

锻造现场是这样式的!看着就好热啊!

下面这工人师傅手工锻,够辛苦!万一烫伤咋办?

像这种脏累活以后就得交给机器去办啊!解放劳动力的时候到了!

锻造线机器人应用,首先是制坯环节,一般有专门的接料系统,可以判断是否粘料,有排料机构,拦截机构。机器人取料进行制坯,并转入锻造氧化皮清洗机中,进行去除氧化皮。

第二个环节是预锻,由机器人从锻造氧化皮清洗机中将去除氧化皮的锻造工件取出,这里有定位机构,精准定位工件位置,机器人取料后,放入预锻。在这一环节中防错措施非常多,各种感应器感应上料位置,判断是否粘模,模具内有无异物等。机器人将预锻好的料取出,放入中转位置,这个过程中,可以进行机器人喷石墨,无需定制其他辅助设备进行喷石墨,影响效率。

第三个环节是精锻,机器人将定位中转后的工件取出,放入精锻模具,此时同样有5处保护系统,确保机器人使用安全,人员安全,防错安全等。

第四个环节是切边,精锻过后,机器人将料取出,喷石墨等,机器人将工件放入切边模,系统自动集成控制冲床切边,此时用到自动切边系统,拥有自动排除飞边,并收集产品的过程。

锻造是金属在两个模具之间定向的无切屑压力成形。常用工艺方法是锻模锻造或锻模成形:用此方法可以制造单件重量在 200g 至 150kg 以上部件。工艺方法、材料和技术的不断发展使锻造更复杂的锻件成为可能,并且提高了生产量。

其结果是:竞争压力不断增加,对产品质量的要求越来越高。

高温、脏污、部件重量大、具有刺激性的材料和空间狭小,构成了日常工作的挑战。机器人可模仿人工对锻压生产中的上料、翻转、下料等操作,在高温环境下更快、更安全的完成极具危险性和重复性的环节。所以锻造机器人应运而生。